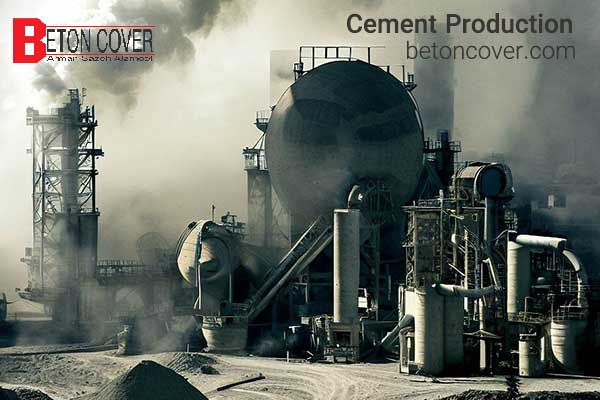

سیمان، یکی از مهمترین مواد ساختمانی برای ساخت و ساز و سازههای عمرانی است که از ترکیبات شیمیایی مختلفی تشکیل شده است. از سیمان به عنوان عامل اتصال دهنده استفاده میشود. این ماده برای ساخت سازههای بتنی، بلوک، پوشش سطوح و بتن مسلح استفاده میشود. مراحل تولید سیمان شامل چند گام اصلی است که در ادامه این مطلب از بتن کاور به آن خواهیم پرداخت.

اولین سیمان پرتلند در سال 1824 در انگلستان توسط جوزف اسپنسر تولید شد که به عنوان پیشگام کار صنعت سیمان شناخته میشود. این ماده هنوز هم یکی از پایههای صنعت ساختمانی است و بسیاری از تولیدکنندگان با کیفیت بالا تلاش میکنند که بهبود روش تولید سیمان را از طریق افزایش کیفیت و کاهش هزینههای تولید درمراحل تولید سیمان داشته باشند.

با اینکه سیمان ابزاری مهم در ساخت و ساز است، اما تولید آن میتواند منجر به آلودگی زیست محیطی شود. برای این منظور بسیاری از شرکتها تلاش میکنند که فرآیند تولیدشان را با تکنولوژی های پایدار بهبود دهند تا از تاثیرات زیست محیطی کاسته شود.

مراحل تولید سیمان

مراحل تولید سیمان شامل موارد زیر است که به اختصار هر یک را توضیح می دهیم :

1- استخراج مواد اولیه: در این مرحله، سنگهای آهن، آهک و خاک رس به صورت جداگانه از معادن استخراج میشوند و به کارخانه سیمان منتقل میشوند.

2- خرد کردن مواد اولیه: در این مرحله، سنگها خرد شده و به اندازه کافی کوچک شده تا بتوانند به کوره سیمان سپرده شوند.

3- پخت مواد اولیه: در این مرحله، مواد اولیه به دمای بالایی (حدود 1450 درجه سلسیوس) در کوره سیمانی میرسند و به مادهای سخت و بیرنگ به نام کلینکر تبدیل میشوند.

4- مخلوط کردن کلینکر با گچ: در این مرحله، کلینکر با گچ به نسبت دقیقی مخلوط شده و به صورت پودری درمی آید. این پودر بهعنوان سیمان شناخته میشود.

به طور خلاصه، مراحل تولید سیمان بهصورت زیر است:

استخراج مواد اولیه – خرد کردن مواد اولیه – پخت مواد اولیه – مخلوط کردن کلینکر با گچ.

سیمان چیست؟

سیمان یکی از مواد ساختمانی است که برای تولید بتن و سایر مصارف ساختمانی استفاده میشود. سیمان از مواد اولیه شامل سنگ آهک، سنگ مرمر، خاک رس، خاک شنی و سایر مواد استخراج شده از معادن تولید میشود.

سیمان در واقع به عنوان یک چسب قوی بین ذرات ریز رس و سنگهای آهن و مرمر که مواد اولیه ساختمانی هستند، عمل میکند. در مراحل تولید سیمان، مواد اولیه خرد میشود و سپس به دمای بالا در کوره پخته میشود. در این فرایند، خاصیت چسبندگی مواد افزایش مییابد و بهاینترتیب، مواد ساختمانی به هم متصل میشوند.

سیمان به دلیل داشتن خواص چسبندگی و مقاومت زیاد در برابر خوردگی، یکی از مواد ساختمانی پر استفاده در ساختمانهای مدرن است.

سیمان در ساختمانهای مختلف بهعنوان یکی از مهمترین مواد سازنده بهکار میرود. در ساخت سازههای خرپایی، ساختمانهای بلند، پلها، بنادر، تونلها و… از سیمان استفاده میشود. هنگام ترکیب سیمان با مواد دیگر برای تولید بتن و سایر قطعات سازه، خواص آن افزایش مییابد و قابلیت مهار بار را افزایش میدهد.

با توجه به اینکه در مراحل تولید سیمان از موادی استفاده میشود که مصرف بالایی دارند، تولید پایدار و استفاده بهینه از این ماده از اهمیت بسیاری برخوردار است. در این راستا، تلاش برای استفاده از سیمان با کیفیت بالا و پایدار و توسعه فناوریهای جدید جهت مصرف بهینه سیمان و بهبود کیفیت این ماده ادامه دارد.

مواد اولیه تولید سیمان

1- سنگ آهک: سنگ آهک یکی از مهمترین مواد اولیه در مراحل تولید سیمان است. این ماده دارای 20 تا 40 درصد کربنات کلسیم میباشد. در فرآیند تولید سیمان، سنگ آهک به صورت پودر درآمده و با سایر مواد اولیه مخلوط میشود.

2- خاک رس: خاک رس در ترکیب سیمان بهعنوان منبع سیلیس و آلومینا بکار میرود. اکثر خاکهای رس دارای مقدار قابل توجهی اکسید آهن هستند و میتوانند به عنوان ماده تقویت کننده در ترکیب سیمان به کار برده شوند.

3- خاک شنی: خاک شنی به عنوان افزودنی به مواد اولیه کاربرد دارد. استفاده از خاک شنی باعث میشود که بافتی جامدتر و محکمتر برای سیمان تولید شود.

4- آهک: آهک به عنوان ماده ی تنظیمکننده زمان ترکیب به کار می رود و همچنین یکی از مهمترین مواد سنتزی در تولید سیمان است.

5- سنگ سیلیسی: این ماده بهعنوان منبع سیلیس و الومینیوم در تولید سیمان مورد استفاده قرار میگیرد.

6- آهن: آهن به عنوان یک ماده اصلی سهم زیادی در مراحل تولید سیمان دارد که در فرآیند پخت سیمان در دمای بالا موجود میباشد.

7- گچ: گچ بهعنوان یک ماده افزودنی و بهبود دهنده، باید به نسبت دقیق در بین مواد اولیه ترکیب شود.

نحوه استخراج مواد اولیه مورد نیاز برای تولید سیمان

در مراحل تولید سیمان از مواد اولیه ای که عمدتا از معادن استخراج می شوند استفاده می شود.

برای استخراج سنگ آهک بهعنوان یکی از مهمترین مواد اولیه سیمان، معدنکاری انجام میشود که شامل دو مرحله اساسی شکستن و تفکیک می باشد.

مراحل استخراج خاک رس نیز با مراحل استخراج سنگ آهک همراستا است و شامل مراحل تراشه برداری، شستشو، خشک کردن و دانه بندی می شود.

سنگ سیلیسی نیز در سطحها و معادن متعدد و در زیستبومهای مختلفی یافت میشود. بعضی از آنها در نواحی کوهستانی، و بعضی از آنها در نواحی ساحلی و دریایی قرار دارند.

آهن وآهک که از دیگر مواد اولیه در مراحل تولید سیمان هستند نیز از معادن استخراج میشوند.

گچ نیز در معادن استخراج میشود و بعد از انجام عملیات مرحله بندی و جداسازی مواد مختلف، بهصورت کلوخههای آماده به مراحل بعدی ارسال میشوند.

روش های تولید سیمان

روش نیمه خشک: در روش تولید نیمه خشک، مواد اولیه مانند سنگ آهک و خاک رس به صورت خشک و آهک به صورت مرطوب به ماشینها میرسد. سپس این مواد با یکدیگر تلفیق شده و به شکل خشک نیز تنظیم میشود.

در هر دو روش تولید خشک و تولید نیمه خشک، میتوان با استفاده از مواد مناسب و طراحی دقیق، تولید سیمان با کیفیت بالاتری را در مدت زمان کوتاهتر و با هزینه کمتری انجام داد.

روش تولید مرطوب: در این روش، تمام مواد اولیه به صورت مرطوب (حاوی ۳ تا ۳۲ درصد آب) به تاسیسات میرسند. در این روش برای کاهش دمای ساخت و داشت، از آب به مقدار بالا در خوراک استفاده میشود.

روش تولید نیمه مرطوب: در روش تولید نیمه مرطوب، تمام مواد اولیه به ماشینها به صورت مرطوب (حاوی ۱۴ تا ۱۶ درصد آب) میرسند. در این روش، بهمنظور کاهش هزینهها، بیشتر از همه به میزان کاهش آب در خوراک توجه میشود.

تفاوت تهیه سیمان به روش خشک و مرطوب

| روش خشک | روش مرطوب | |

| مرحله آماده سازی | اجزای مختلف سیمان مانند آهک، آهک سیلیسی، آهک آلومینی، کلینکرهای پرتلند و مواد ساپورت بصورت خشک و جداگانه قرار می گیرند | پس از ترکیب اجزا به صورت خشک، به داخل دستگاه های تحت فشار و به شدت گرم شده انداخته شده و سیمان در دمای بیشتری تولید می شود |

| مرحله ترکیب و آسیاب | در این مرحله، اجزای سیمان خشک با هم ترکیب می شوند و با استفاده از آسیاب های دقیق خشک شده و به صورت پودری آماده می شوند | در این روش، اجزای مرطوب سیمان در کوره ای با مداومت حرکت می یابند سپس در دستگاه های خاصی آسیاب شده تا به صورت پودری برای استفاده آماده شوند |

| مرحله بسته بندی | در روش خشک، سیمان در واحد خشک کردن خنک و خشک شده و به صورت دانهبندی شده به کیسههای ۲۵ تا ۵۰ کیلوگرمی بستهبندی شده و عرضه میشود | بسته بندی در بشکه های با ظرفیت بالاتر(1000 تا 1200 کیلوگرمی) به جهت کاهش هزینه های نقل و انتقال |

| مزایا | سرعت تولید بالاتر هزینه تولید کمتر بسته بندی ساده تر | تولید سیمان با کیفیت بهتر ازدیاد مقاومت در برابر آب و مقاومت بالاتر در برابر فشار حمل و نقل ساده تر به دلیل مقاومت بیشتر بسته بندی ها |

| معایب | تولید سیمان با کیفیت پایین تر برای اجزای همگن دستگاه های تحت فشار نیاز دارد تولید مواد زائد بیشتر جایگزینی آهک سیلیسی با آهک مصنوعی | نرخ تولید کمتر هزینه تولید بالاتر زمان بیشتر نیازمند تجهیزات بیشتر |

انواع کوره های سیمان پزی

1- کورههای شفت عمودی: این کورهها یک شفت عمودی دارند و مواد اولیه ی مورد نیاز در مراحل تولید سیمان از بالای شفت وارد شده و در کوره از پایین شفت خارج میشود. در هنگام پخت سیمان، مواد اولیه در دمای بالا حرارت داده شده و پس از سرد شدن، سیمان تولید میشود.

2- کورههای شفت افقی: در این نوع کورهها، مواد اولیه در یک شفت افقی قرار میگیرند و سپس در داخل کوره پخت میشوند. این نوع سیمان پزی بیشتر در کارخانههایی که در فضای بسته قرار دارند استفاده میگردد.

3- کورههای کشویی: در این نوع کوره، مواد اولیه به صورت لایهای در کشوهایی قرار میگیرند و در داخل کوره پخت میشوند.

4- کورههای دوشفت: در این نوع کورهها، سیمان در شفتهایی چرخاننده به جای یک شفت عمودی تولید میشوند، به این ترتیب که مواد اولیه از شفت بالایی به شفت پایینی منتقل شده و در داخل کوره پخت میشوند.

5- کورههای دوچرخه: در این نوع کورهها، مواد اولیه در یک شفت بالایی چرخانده شده و در شفت پایینی به صورت ثابت قرار میگیرند و پخته می شوند.

مشخصات فیزیکی و شیمیایی سیمان

1- مشخصات فیزیکی سیمان:

ظاهر: تیره، خاکستری یا سفید

چگالی: حدود 3.1 تا 3.2 گرم بر سانتیمتر مکعب

آبگیری: میزان آبی که در هر کیلوگرم سیمان جذب میشود

خاصیت خنثیکنندگی: پایداری پیاچ سیمان در حضور آب

2- مشخصات شیمیایی سیمان:

محتوای سیلیس: درصد سیلیس موجود در سیمان

محتوای آهک: درصد آهک موجود در سیمان

محتوای آلومینات: درصد آلومینات موجود در سیمان

محتوای آهن: درصد آهن موجود در سیمان

محتوای آلکالی: درصد آلکالی موجود در سیمان

کاربرد سیمان در بتن

1- چسبندگی: سیمان به عنوان عامل چسبندگی و اتصال بین اجزای بتنی شناخته شده است. سطح مناسب سیمان برای بتن، مستلزم استفاده از ترکیبی بهینه از مقادیر سیمان و آب است.

2- مقاومت فشاری: سیمان به عنوان فعالترین عضو بتن به خوبی برای افزایش مقاومت فشاری استفاده میشود.

3- مقاومت به خمش: بتن شامل اجزایی با نحوه انتقال بار خمشی متفاوت است. کمک سیمان به اجزای غیر مستقیم به منظور ایجاد مقاومت بیشتر به خمش و برای کنترل خمشی بتن و جلوگیری از ترکیدگی است.

4- ایجاد مقاومت در برابر خوردگی: سیمان، در بتن بهمنظور جلوگیری از تأثیرات هوازدگی و خوردگی آهن بهکار میرود.

5- مقاومت در برابر آتش سوزی: سیمان بهعنوان عامل مقاومت دربرابر آتش سوزی به بتن افزوده میشود.

انواع سیمان های پرکاربرد

- سیمان زود سخت شونده

- سیمان با تولید حرارت کم

- سیمان تندگیر

- سیمان تشکیل شده از سربار کوره

- سیمان سفید

- سیمان رنگی

- سیمان پوزولانی

- سیمان منبسط شونده

- سیمان هوا زا

- سیمان با آلومینای بالا

- سیمان با مقاومت سولفاتی بالا

در جدول زیر، مشخصات سیمانهای مختلف مورد بررسی قرار گرفته است:

| نام سیمان | مشخصات |

| سیمان زودسخت شونده | برای کاربردهایی مانند تعمیر کندهها و نواحی خراب شده، پایه های ستون ها و دیوارها، سقف های کوتاه مدت و کفهای هم سطح ،اجرای موقتی سازهها، تقویت کنندههای بتن، سازههای پیشساخته و قطعات بلوکهای ساختمانی مورد استفاده قرار میگیرد. |

| سیمان با تولید حرارت کم | برای کاربردهایی که نیاز به عمر طولانی ندارند، مورد استفاده قرار میگیرد |

| سیمان تندگیر | در پروژههایی مانند سدها، تونلها و مسیرهای راهآهن که نیاز به کار خیلی سریع دارند، استفاده میشود |

| سیمان تشکیل شده از سربار کوره | این نوع سیمان از تجدید پذیری بالایی برخوردار است و به علت داشتن کاربندی کمتر، دارای نیروی چسبندگی پایینتری نسبت به سایر نوع سیمانهاست |

| سیمان سفید | ایجاد سطوح خاکستری یا سفید مطلق برای کفها، دیوارها، تونلها، سدها، مناطق با هوای خاص تولید بلوکهای ساختمانی و قالبهای بتن با رنگ سفید مطلق تولید پوششهای داخلی سفید مانند آجر سفید، کاشی و سرامیک سفید، رزینهای سفید |

| سیمان رنگی | این نوع سیمان در صنعت ساختمان برای کاربردهایی مانند طراحی و معماری مورد استفاده قرار میگیرد |

| سیمان پوزولانی | ساختمانهای بلند و پلهای بتنی با عمر طولانی مخلوط بتنی در جادهها، فرودگاهها، سدها، بنادر و پایههای پل پوشش دهی بتن سقف در ساختمانها پوشش دادن به دیوارهای خاکی و کفهای زیر زمینی |

| سیمان منبسط شونده | ساختمانهای بلند و پلهای بتنی با مهار بار طوفانی و نیروهای بالا صنایع نفت و گاز، کشتیسازی و ساخت سازههای دریایی در شرایط اقیانوسی کفپوشهای صنعتی با تحمل بالا در برابر خمش، برش و فشار، مانند کفپوشهای ایستگاههای قطار، کارخانجات، فرودگاهها، ساختمانهای سنگین و زیربنایی |

| سیمان هوازا | در برخی نقاط با شرایط آب و هوایی خاص مورد استفاده قرار میگیرد |

| سیمان با آلومینای بالا | به عنوان عوامل چسبندگی برای بلوک فوم و مصالح سنتی استفاده میشود |

| سیمان با مقاومت سولفاتی بالا | از آن برای کاربردهای ساختمانی در مناطق با خاک سولفاتی و مانند بنادر و سدها استفاده میشود |